Минимойки Karcher пользуются заслуженной популярностью у российских автолюбителей благодаря их относительно невысокой стоимости и неплохим характеристикам. Но рано или поздно любая техника выходит из строя. В этом материале автор делится опытом ремонта подобной техники, а именно, модели "Karcher К4.650". Надеемся, что методика, приведенная автором, поможет даже начинающим мастерам справиться с ремонтом подобных устройств.

Минимойка (или насос) проработала около трех лет, а гарантия на нее всего один год. Как всегда неожиданно она отказала: пропало давление в насосе - двигатель работает, а вода еле течет. После изучения данной проблемы с помощью Интернета на форуме [1] была найдена тема с ремонтом аналогичной модели "Karcher K 5.55 Jubilee". В результате изучения темы стало ясно, что проблема просто не решается. Гарантийный срок на минимойку истек, ремонт в сервисном центре потребовал бы значительных средств, поэтому было принято решение попытаться своими силами ее отремонтировать. Перед полной разборкой насоса с него были сняты верхняя и нижняя части корпуса. После того как к насосу была подключена вода и подано напряжение, из-под металлического колпака над корпусом клапанов сразу же брызнул фонтан воды. После отключения насоса от сети, снятия пластмассового кожуха и блока клапанов в сборе стало ясно, откуда шла течь - появилась трещина в верхней крышке блока клапанов (рис. 1).

Рис. 1. Трещина в верхней крышке блока клапанов

Блок клапанов был демонтирован, а в интернет-магазине заказан ремкомплект из верхней крышки блока клапанов (произво-дитель данного насоса знает его слабое место), а блок клапанов в сборе, к сожалению, найти не удалось. Из магазина была получена только верхняя крышка блока без оснастки. При разборке корпуса клапанов следует аккуратно, маленькой отверткой отводить верхнюю крышку от нижней, придерживая обе крышки руками, так как внутри корпуса установлены 6 клапанов с пружинами - возможно "выстреливание" пружин, собрать которые потом будет проблематично. На всякий случай прилагается фотография, как правильно поставить клапаны - см. рис. 2.

Рис. 2. Расположение клапанов в блоке

Для более полного представления о расположении клапанов в корпусе приводится рис. 3.

Рис. 3. Расположение клапанов в блоке (другой ракурс)

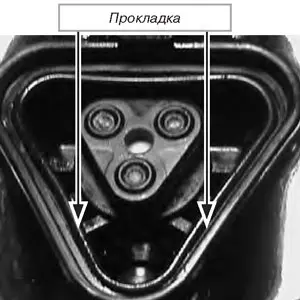

В верхней половинке корпуса клапанов расположена канавка (рис. 4) и в ней установлена треугольная резиновая прокладка.

Рис. 4. Расположение треугольной резиновой прокладки между половинками корпуса блока клапанов

Как видно на рис. 4, ограничитель резинки имеется только по наружному периметру резинки, а ограничителя от сползания резинки внутрь корпуса нет. Для фиксации прокладки в канавке на нее была нанесена силиконовая смазка СИ-180, однако такое решение оказалось ошибочным, и при сборке прокладка скатилась внутрь корпуса. На рис. 5 вверху видно, что прокладка уже сползает из канавки. Для предотвращения скольжения прокладки в канавке смазка с нее и из канавки в корпусе была удалена с помощью спирта. После прогрева феном от паяльной станции прокладки при температуре 350 градусов прокладка просохла, а когда остыла, то ее размер немного уменьшился, и она перестала сползать из паза внутрь корпуса. Обе половинки корпуса клапанов были соединены и теперь можно приступать к полной сборке насоса. Для уплотнения соединения двух патрубков от протекания воды имеются резиновые кольца (см. рис. 5).

Рис. 5. Место расположения уплотнительных колец в соединительных патрубках насоса

Для улучшения скольжения патрубков в корпусе при соединении уплотнительные кольца были обработаны силиконовой смазкой. Насос был собран, за исключени ем внешних декоративных крышек, и к нему был подключен шланг подачи воды. Даже без включения двигателя насоса вода начала сочиться в месте соединения патрубков. После анализа ситуации был сделан вывод: площадь соприкосновения внутренних патрубков малого диаметра с уплотнительными кольцами значительно меньше, чем площадь соприкосновения этих же уплотнительных резиновых колец с наружными патрубками (т.е. труба в трубе с уплотнительной резинкой между ними). Поэтому при расстыковке резиновые уплотнители остаются в трубках большего диаметра. На кольца еще раз была нанесена смазка, они были натянуты на патрубки меньшего диаметра, а патрубки соединены между собой. При соединении патрубков следует закручивать стяжные болты равномерно по пол-оборота, или хотя бы два противоположных болта для обеспечения соосности наружных и внутренних патрубков во избежание их поломки (см. рис. 6).

Рис. 6. Подсоединение патрубков

При соединении корпуса двигателя с крышкой следует обратить внимание на положение прокладки между ними (см. рис. 7).

Рис. 7. Соединение корпуса двигателя с крышкой

Рис. 8. Соединение корпуса двигателя с патрубками насоса

При соединении крышки с корпусом необходимо проверить, чтобы расстояние наружной части прокладки от края корпуса было одинаковым по всему периметру корпуса. Если это расстояние неодинаковое - разбирают конструкцию, определяют место, где прокладка зажата корпусом и устраняют дефект.

Также следует обратить внимание на место соединения корпуса двигателя с патрубками насоса. Здесь также нужно вынуть уплотнительные резинки из более толстых патрубков, смазать их и надеть на патрубки меньшего диаметра, иначе придется снова все разбирать.

Интернет-ресурсы

1. Тема форума с ремонтом минимойки "Karcher K 5.55 Jubilee": http://forum.avtomoika.com/

Автор: Михаил Болотин (г. Гродно, республика Беларусь)

Источник: Ремонт и сервис