Вниманию читателей предлагается описание простого в изготовлении и надёжного в работе сварочного аппарата. Он позволяет выполнять сварку как постоянным, так и переменным током, причём в обоих случаях возможна его не только ступенчатая, но и плавная регулировка. Чтобы облегчить зажигание дуги, предусмотрена вольтодобавка.

Сегодня в продаже имеется огромное число разнообразных сварочных аппаратов. Портативные сварочные аппараты (так называемые инверторы) работают только на постоянном токе. Их дешёвые модели, предназначенные для непрофессионального применения, сравнительно небольшой мощности и недостаточно надёжны. Сварочные аппараты на низкочастотных трансформаторах большой мощности выпускают в основном для промышленного использования. Они имеют, как правило, большую мощность, значительные массу и габариты и сравнительно дороги. Кроме того, они допускают возможность длительной непрерывной работы. Сварочный ток в таких аппаратах регулируется плавно или ступенчато путём изменения индуктивности дополнительного дросселя или индуктивности рассеяния самого сварочного трансформатора. Большая масса и высокая цена делают покупку такого аппарата для личного (не профессионального) применения нецелесообразной.

Бывают в продаже и дешёвые маломощные сварочные аппараты на низкочастотных трансформаторах. Но в формировании нужной нагрузочной характеристики в них принимает участие активное сопротивление обмоток. Поэтому такие сварочные аппараты сильно нагреваются при работе.

Многие делают сварочные трансформаторы самостоятельно. Для этого необходимы лишь подходящие магнитопровод и обмоточный провод. Но для выполнения высококачественной сварки самодельный аппарат должен обеспечивать возможность выбора рода тока (постоянный или переменный) и регулирования сварочного тока. Кроме того, для облегчения зажигания дуги при низком напряжении желательно иметь в аппарате вольтодобавку.

Ниже приводится описание простого и надёжного в работе сварочного аппарата с трансформатором на основе статора асинхронного трёхфазного электродвигателя и обеспечивающего выполнение перечисленных выше требований. Он имеет ряд существенных особенностей, которые значительно улучшают его характеристики и уменьшают трудоёмкость изготовления по сравнению с ранее описанными в радиолюбительской литературе и в Интернете.

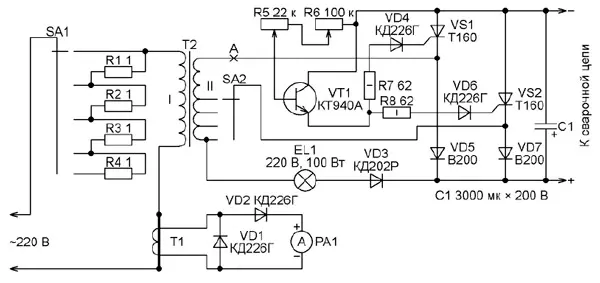

Схема аппарата приведена на рис. 1. Сетевое напряжение через ступенчатый реостат, состоящий из проволочных резисторов R1-R4 и переключателя SA1, поступает на обмотку I сварочного трансформатора T2. Узел, состоящий из трансформатора тока T1, выпрямителя на диодах VD1, VD2 и измерительной головки PA1, измеряет ток, потребляемый от сети. Напряжение с обмотки II трансформатора T2 через переключатель SA2 и двухполупериодный выпрямитель на диодах vD5, VD7 и тринисто-рах VS1, VS2 подаётся в сварочную цепь.

Рис. 1

Выпрямитель совмещён с регулятором сварочного тока. При крайнем правом по схеме положении движков переменных резисторов R5 и R6 тринисторы VS1 и VS2 открываются при незначительно отличающемся от нуля мгновенном значении напряжении на обмотке II трансформатора T2. В этом случае угол отсечки тока близок к 180 град. и сварочный ток максимален. При перемещении движков этих резисторов влево напряжение открывания тринисторов VS1 и VS2 увеличивается, а угол отсечки тока уменьшается до 90 град. В результате сварочный ток уменьшается приблизительно в два раза по сравнению с максимальным. При дальнейшем увеличении сопротивления регулирующих резисторов тринисторы выпрямителя открываться перестают, поэтому выходное напряжение и ток становятся равными нулю.

Транзистор VT1 служит усилителем управляющего тока. Его можно исключить из схемы, но тогда сопротивление резисторов R5 и R6 придётся уменьшить приблизительно в 30 раз. При этом на резисторах R5 и R6 в некоторых режимах станет рассеиваться мощность в несколько ватт. Найти переменные резисторы с достаточно большой допустимой мощностью рассеяния трудно, поэтому в регуляторе было решено применить высокоомные резисторы с транзисторным усилителем тока. Два переменных резистора, соединённых последовательно, позволили обеспечить плавную регулировку тока в большом интервале его изменения.

В некоторых сварочных аппаратах применяют тринисторные регуляторы тока, обеспечивающие плавное изменение угла отсечки в интервале от 0 до 180 град., чему соответствует изменение тока от нуля до максимума. Тринисторами в таких регуляторах управляют, как правило, с помощью коротких импульсов. Но эти регуляторы сложнее и недостаточно стабильно работают на нагрузку с малым дифференциальным сопротивлением (сварочную дугу или заряжающуюся аккумуляторную батарею). Нестабильность проявляется в том, что при неизменном положении ручки регулятора выходной ток хаотично изменяется относительно заданного среднего значения. Регуляторы, в которых тринисторами управляют постоянным током, в этих условиях работают более стабильно. Кроме того, регулятор сварочного тока должен регулировать сварочный ток, но не амплитуду выходного напряжения сварочного аппарата. А при изменении угла отсечки от 90 до 0 град. амплитуда импульсов напряжения на выходе выпрямителя уменьшается, что нежелательно, так как ухудшаются условия зажигания дуги.

Чтобы расширить пределы регулировки тока, не усложняя тринисторный регулятор, в аппарате предусмотрен мощный ступенчатый реостат на резисторах R1-R4. Такие реостаты нередко включают в цепь вторичной обмотки сварочного трансформатора. Но включение его последовательно с первичной обмоткой даёт несколько преимуществ. В частности, трансформатор в этом случае работает при меньшем напряжении, поэтому меньше нагревается. Кроме того, в этом случае проще подобрать высокоомный провод для изготовления резисторов реостата, а в качестве переключателя SA1 можно использовать типовой пакетный переключатель на ток до 30 А.

Цепь вольтодобавки представляет собой однополупериодный выпрямитель на диоде VD3, последовательно с которым в качестве ограничителя тока включена лампа накаливания EL1. В режиме холостого хода (когда сварочная дуга не горит) конденсатор C1 заряжается через диод VD3 до напряжения около 76 В при любом положении переключателя SA2. Поскольку сопротивление холодной нити накаливания лампы минимально, конденсатор C1 заряжается быстро. После зажигания дуги напряжение на конденсаторе C1 становится меньше. В этом режиме ток, протекающий через диод VD3, ограничен сопротивлением лампы EL1, которое растёт по мере разогрева нити, поэтому ток остаётся в допустимых для диода пределах и лишь незначительно увеличивает сварочный ток.

Вольтодобавка - очень полезное устройство. При её отсутствии и низком напряжении холостого хода на выходе сварочного аппарата дуга зажигается с трудом, что снижает производительность труда сварщика и сильно его утомляет. Повышение напряжения холостого хода без применения вольтодо-бавки резко уменьшает КПД сварочного аппарата и увеличивает нагрузку на электрическую сеть. Но во многих случаях узлы вольтодобавки слишком сложны, а в некоторых случаях недостаточно эффективны. Например, в [1] этот узел выполнен так, что при горении дуги через цепь вольтодобавки может протекать довольно большой ток, ограниченный только активным сопротивлением дросселя. Чтобы сохранить этот ток в допустимых пределах, напряжение вольтодобавки выбрано небольшим (10...12 В), что снижает её эффективность. Желательно, чтобы вольтодобавка повышала напряжение холостого хода до 80...90 В.

Кроме того, в устройстве, описанном в [1], выходной ток в момент зажигания дуги ограничен индуктивным сопротивлением дросселя, что дополнительно затрудняет её образование. Практика показывает, что дуга лучше всего зажигается в случае, когда на выходе сварочного выпрямителя установлен конденсатор. Немного хуже результат бывает, когда у выпрямителя нет вообще никакого сглаживающего фильтра. Но тяжелее всего дуга зажигается, если сглаживающий фильтр состоит только из дросселя или заканчивается дросселем.

Ёмкость конденсатора C1 должна быть такой, чтобы обеспечить быстрый переход искрового разряда в маломощную дугу. Практика показывает, что для этого достаточно его ёмкости в 3000 мкФ. Сгладить переменную составляющую сварочного тока такой конденсатор не может, да и необходимости в этом нет. При горении сварочной дуги напряжение на конденсаторе C1 пульсирует от нуля до амплитудного значения. Поэтому конденсатор C1 должен выдерживать пульсацию напряжения с такой амплитудой. При этом нужно иметь в виду, что допустимая амплитуда пульсаций напряжения на оксидных конденсаторах обычно не превышает 10...20 % их номинального рабочего напряжения.

Вопрос о том, какой сглаживающий фильтр лучше использовать в выпрямителе сварочного аппарата, является дискуссионным. Многие авторы статей, опубликованных в журналах и особенно в Интернете, считают, что в фильтре выпрямителя сварочного аппарата лучше применять дроссель. Например, бытует мнение, что его наличие предотвращает прилипание электрода к свариваемой детали. Но причина прилипания заключается обычно в недостаточной мощности источника сварочного тока (или в неумении выполнять сварку). При этом маломощная дуга немного расплавляет электрод и деталь, а для того чтобы создать мощную дугу, у источника не хватает мощности. В результате при случайном касании электродом свариваемой детали расплавленный металл электрода при соприкосновении с более холодной деталью кристаллизуется и электрод приваривается к детали.

Дроссель не может и облегчить зажигание дуги, потому что в режиме холостого хода он не запасает в себе энергии. В момент касания электродом детали ток начинает нарастать от нуля, дроссель начинает запасать энергию. В это время энергия источника идёт не на создание дугового разряда, а накапливается в магнитном поле дросселя.

В описаниях сварочных аппаратов, трансформаторы которых изготовлены на базе асинхронных электродвигателей, обычно рекомендуют удалять бандажные полосы, расположенные на внешней стороне пакета статорных пластин, и выступы на внутренней стороне этих пластин. При этом готовый трансформатор крепят в корпусе сварочного аппарата подобно маломощным трансформаторам с тороидальными магнитопроводами. Но сварочный трансформатор имеет большую массу, а при работе может сильно нагреваться. Вес трансформатора при таком креплении давит на изоляцию проводов обмотки, что может привести к её повреждению и межвитковым замыканиям. Эта проблема особенно сильно проявляется при недостаточно термостойкой изоляции проводов.

Удаление бандажных полос и выступов статорных пластин - очень трудоёмкая и не только бесполезная, но даже вредная операция. Однако считается, что бандажные полосы следует удалить, чтобы они не замыкали между собой статорные пластины. Удаление выступов вообще никак не обосновывают. Может быть, это делают, чтобы увеличить площадь окна магнитопровода или немного уменьшить расход провода.

Но дело в том, что размер окна магнитопровода, как правило, вполне достаточен, а экономия провода получается очень небольшой. Удаляют выступы пластин и бандаж обычно с помощью зубила и молотка. После такого удаления между пластинами образуется множество точек электрического контакта, которые могут создать в магнитопроводе пути для вихревых токов.

Магнитный поток в кольцевой части магнитопровода электродвигателя и трансформатора течёт параллельно бандажным полосам, не пересекая их, и не может создать в них вихревые токи. Разница только в том, что в статоре двигателя поток разделяется на две половины, текущие в диаметрально противоположных участках кольцевого магнитопровода в одну сторону, а в трансформаторе по кольцу течёт единый поток. Поэтому эффективное сечение одного и того же магнитопровода в трансформаторе получается приблизительно в два раза меньше, чем в двигателе, а средняя длина силовой линии - больше. В результате необходимое число витков обмотки трансформатора больше, чем обмотки двигателя на то же напряжение. Определять его лучше экспериментальным путём.

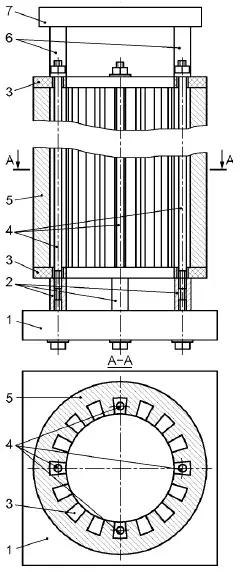

Конструкция магнитопровода трансформатора предлагаемого сварочного аппарата изображена на рис. 2. Бандажные полосы и выступы статорных пластин оставлены на месте. Для того чтобы витки обмоток не проваливались между выступами статорных пластин, к торцам их пакета 5 крепят две кольцевые пластины 3. Между выступами статорных пластин расположены четыре шпильки 4, изолированные от статорных пластин (используются прокладки, которые применялись в электродвигателе для изоляции обмоток). Шпильки ввинчены в стойки 2 с внутренней резьбой, закреплённые на деревянном основании 1. Поэтому нагрузка от веса трансформатора передаётся на основание 1 только через стойки 2, а не через изоляцию проводов. Это позволяет повысить максимально допустимую рабочую температуру трансформатора без риска деформации изоляции проводов и замыканий.

Рис. 2

В верхней части магнитопровода на двух из четырёх стягивающих пакет шпильках 4 закреплены кронштейны 6 с ручкой 7 из немагнитного материала (например, алюминия). Желательно из такого же материала изготовить и кронштейны 6, и стойки 2, но большой необходимости в этом нет. Чтобы оставить больше места для размещения обмотки, можно использовать только три шпильки, расположив их (в виде сверху) в вершинах равностороннего треугольника, но тогда придётся изменить конструкцию ручки.

В качестве собственно магнитопровода применён статор асинхронного двигателя мощностью 7,5 кВт. Обмотка I состоит из 305 витков алюминиевого провода сечением 4 мм2 в тугоплавкой пластмассовой изоляции. Обмотка II намотана двумя сложенными вместе алюминиевыми проводами АПВ-10 сечением 10 мм2 каждый. Она содержит 77 витков. Отводы сделаны от 48, 58 и 69-го витков.

Для определения необходимого числа витков на магнитопровод была намотана пробная обмотка и измерена её индуктивность. Затем было рассчитано число витков обмотки I для получения индуктивного сопротивления 220 Ом на частоте 50 Гц. В результате ток холостого хода трансформатора получился около 1 А. Затем, исходя из необходимого коэффициента трансформации, было вычислено число витков обмотки II.

Трансформатор тока T1 выполнен на магнитопроводе от выходного трансформатора кадровой развёртки ТВК-110. Его первичная обмотка - один виток монтажного провода сечением 2,5 мм2. Вторичная обмотка содержит 100 витков провода ПЭВ-2 диаметром 0,5 мм.

Если в качестве измерительной головки PA1 использовать стрелочный авометр на пределе измерения 0,5 А, то его стрелка будет полностью отклоняться при токе 100 А через обмотку I. Такой запас по току полного отклонения необходим вследствие того, что в процессе сварки измеряемый ток непрерывно и резко изменяется. В результате стрелка прибора с малым током полного отклонения часто бьётся об упоры, что приводит к быстрому выходу измерительного механизма из строя.

Узел измерения тока можно без проблем перенести в цепь обмотки II трансформатора T2. Но большой необходимости в этом нет. Коэффициент трансформации известен, и зная ток в обмотке I, значение сварочного тока всегда можно вычислить.

Резисторы R1-R4 реостата изготовлены из трёх сложенных вместе нихро-мовых проводов от электронагревательной спирали мощностью 2 кВт. Эти резисторы при работе сварочного аппарата могут сильно нагреваться, поэтому они установлены на термостойком основании из огнеупорного облегчённого кирпича с отверстиями, через которые и пропущены нихромовые провода. Чтобы сделать реостат более компактным, можно распилить кирпич на две части и использовать только одну половину.

Вместо реостата можно применить дроссель с несколькими отводами от обмотки. Но масса и габариты дросселя получаются значительно большими, чем у реостата, изготовленного из кирпича и нихромового провода. Целесообразность регулирования сварочного тока дросселем зависит от нескольких обстоятельств. Например, при выполнении большого объёма сварочных работ дроссель позволит уменьшить расход электроэнергии и, следовательно, её стоимость, так как рассеиваемая им активная мощность незначительна.

Если необходимо выполнять сварку переменным током, то сварочную цепь следует включить в разрыв провода в точке A (см. рис. 1). При этом выводы конденсатора C1 должны быть замкнуты перемычкой, способной без заметного нагревания выдержать сварочный ток. В этом случае регулятор тока работает как обычно, но вольтодобавка отсутствует.

Перед выполнением сварочных работ рабочий режим сварочного аппарата рекомендуется устанавливать в следующем порядке. Сначала в зависимости от необходимой мощности сварочной дуги переключателем SA2 установить необходимое выходное напряжение, а движки переменных резисторов R5 и R6 перевести в правое (по схеме) положение. Затем следует поставить в нужное положение переключатель SA1 и, не включая аппарат, соединить перемычкой выводы конденсатора C1. Включив аппарат в сеть, с помощью переменных резисторов R5 и R6 установить ток короткого замыкания на 30...50 % больше необходимого сварочного тока.

Режим короткого замыкания должен быть кратковременным, не более 2...3 с, после чего следует отключить аппарат от сети и удалить перемычку с выводов конденсатора C1. Теперь можно вновь включать аппарат и приступать к выполнению сварки. В дальнейшем переменными резисторами R5 и R6 при необходимости можно подрегулировать ток. Типовые режимы сварки различных деталей приводятся в специальной литературе.

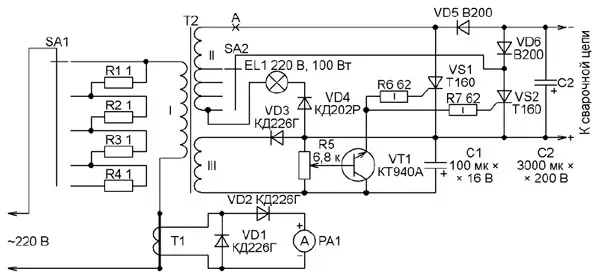

Применённый в описанном сварочном аппарате тринисторный регулятор по стабильности выходного тока аналогичен описанному, например, в [2], но по схеме заметно проще. Это связано с тем, что в нём отсутствует дополнительный выпрямитель для питания цепи управляющего электрода тринистора. Но его можно ввести, построив сварочный аппарат по схеме, изображённой на рис. 3. Дополнительная обмотка III трансформатора T2 должна содержать 10 витков монтажного провода сечением 1,5 мм2 (для механической прочности). При этом выпрямленное напряжение на резисторе R5, сглаженное конденсатором C1, будет около 10 В. Ток управляющих электродов тринисторов станет не пульсирующим, а постоянным, зависящим от положения движка переменного резистора R5.

Рис. 3

Литература

1. Степанов Л. "Вольтодобавка" в сварочном аппарате. - Радио, 2004, № 6, с. 40.

2. Жеребцов И. П. Основы электроники. - Л.: Энергоатомиздат, 1985.

Автор: А. Сергеев, г. Сасово Рязанской обл.