В статье описан пасечный электронож, свободный от недостатков подобных изделий, выпускаемых промышленностью. Простота конструкции, применение доступной элементной и материальной базы делают его повторение возможным в домашних условиях.

Наиболее популярный способ вскрытия сот при откачке мёда - срезание запечатывающих ячейки восковых крышечек специальным пасечным ножом. Традиционная технология выглядит следующим образом: в ёмкость с кипящей водой погружен набор пасечных ножей - обычно не менее четырёхпяти штук. Достают нож, стряхивают с него воду (попадание её в мёд приводит к его прокисанию) и быстрыми, пока не остыл нож, пилящими движениями вскрывают соты. Вскрытие осуществляется за счёт плавления воска. Механические усилия при этом должны быть минимальными во избежание сми-нания ячеек. Через несколько секунд нож остывает (его температура становится ниже температуры плавления воска), поэтому его вновь погружают в ёмкость с кипящей водой, достают следующий нож и далее процесс повторяется. Во избежание налёта пчёл вскрытие сот и откачку мёда производят в закрытом помещении: в полевых условиях это - палатка, в стационарных - любое приспособленное помещение. Условия труда довольно тяжёлые: высокая температура из-за непрерывно работающей плиты, высокая влажность из-за наличия ёмкости с кипящей водой. Присутствие воды на ноже и высокая влажность воздуха вследствие высокой гигроскопичности мёда ухудшают его качество.

Тем не менее, несмотря на недостатки, связанные с применением пасечных ножей, нагреваемых в кипящей воде, большинство пчеловодов отдают предпочтение традиционному способу вскрытия сот, отказываясь от использования, казалось бы, более удобных в работе пасечных электроножей, выпускаемых промышленностью. К сожалению, промышленные электроножи действительно не лишены "врождённых" недостатков. Так, нагрев лезвия ножа во время неизбежных перерывов в работе превышает температуру кипения воды, из-за чего с возобновлением работы происходит карамелизация сахаров мёда и его обгорание. Недостаточная мощность нагревателя и относительно низкая теплопроводность материала лезвия ножа приводят к тому, что во время работы температура режущей кромки опускается ниже температуры плавления воска. Да и нагреватель из нихромовой проволоки не самая надёжная деталь электроножа.

В результате многолетних экспериментов я разработал конструкцию пасечного электроножа, которым пользуюсь уже свыше 10 лет. При его разработке я исходил из следующих соображений.

1. Вскрытие сотов осуществляется термическим воздействием на печатку сотов. Механические усилия должны быть минимальными во избежание сминания ячеек. Температура режущей кромки лезвия ножа должна быть выше температуры плавления воска (64 оС) с учётом интенсивности теплоотвода минимум на 10 °C, т. е. примерно 75 °C. Максимальная температура лезвия ножа в любом режиме должна быть ниже температуры кипения воды, т. е. не должна превышать 95 °C. Опасаться перегрева мёда не следует - из-за низкой теплопроводности мёда и воска до температуры свыше 45 °C, при которой разрушаются ферменты мёда, нагревается только тонкий слой мёда, непосредственно соприкасающийся с лезвием ножа, а это сотые и тысячные доли процента от общего объёма мёда, что практически не скажется на его качестве.

2. Для повышения производительности мощность нагревателя должна быть достаточно большой, а тепловое сопротивление цепи нагреватель-ре-жущая кромка ножа - минимальным. Нож должен быть способен питаться как от сети переменного тока, так и от источников постоянного тока (аккумуляторной батареи, бортсети автомобиля и т. п.). Наибольшую мощность он должен потреблять от сети, от автономных источников потребляемая мощность должна быть снижена. Нож работает в широком интервале температуры нагрева, поэтому его мощность допустимо регулировать дискретно.

Требование минимального теплового сопротивления можно выполнить, изготовив клинок ножа из материала с высокой теплопроводностью. Наибольший коэффициент теплопроводности - 418,7 Вт/м-K - у серебра, но нож из этого металла будет слишком дорогим. Немного хуже названный параметр у меди - 389,6 Вт/м-K. Совершенно непригодна для электроножа сталь, у которой коэффициент теплопроводности в 8,5 раз меньше, чем у меди. Изготовив нож из листовой меди толщиной 3 мм, получим тепловое сопротивление, соизмеримое с таковым серебряного ножа с клинком толщиной 2 мм.

Опасаться химических реакций меди с органическими кислотами мёда не стоит - ещё наши прабабушки считали медные тазы наилучшей посудой для варки варенья.

3. Температура нагревателя не должна превышать 100 оС, а для улучшения передачи тепла от нагревателя к лезвию ножа должна быть обеспечена максимальная площадь соприкасания нагревателя и клинка ножа.

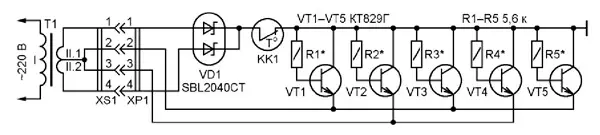

Исходя из сказанного, был разработан пасечный электронож, описание которого и предлагается вниманию читателей. Схема электронной части ножа представлена на рис. 1, а конструкция - на рис. 2. Устройство содержит нагреватель из работающих в активном режиме мощных транзисторов VT1-VT5, герметичное термореле KK1, отключающее нагреватель при достижении температуры 95 °C, и сборку диодов Шотки VD1, служащую для выпрямления переменного тока при работе в стационарных условиях.

Рис. 1.

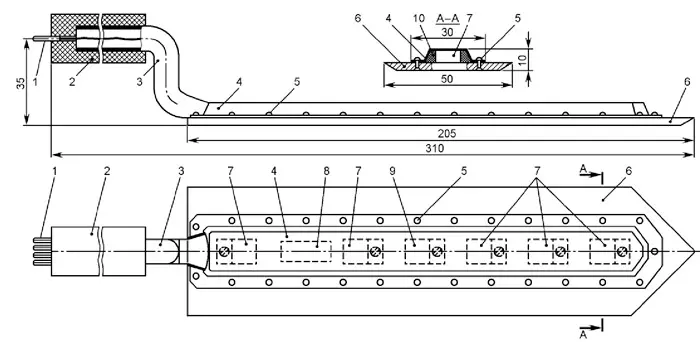

Рис. 2.

Основа конструкции электроножа - клинок 6, изготовленный из листовой меди толщиной 3 мм. К нему твёрдым припоем припаяна изогнутая в виде латинской буквы Z медная трубка 3 диаметром 8...10 мм. На трубке закреплена рукоятка 2, изготовленная из изоляционного материала. В её торце закреплена вилка разъёма 1 (XP1). Она и соответствующая её розетка XS1 (на соединительном кабеле) изготовлены из разъёмного соединителя ШР со штырями диаметром 0,8...1 мм, для чего от штыревой и гнездовой частей разъёма ножовкой по металлу отрезаны необходимые фрагменты.

Транзисторы 7 (VT1-VT5) закреплены на клинке 6 винтами М3 с потайной головкой, ввинченными в резьбовые отверстия в клинке. Такой же винт использован и для крепления (через слюдяную прокладку) диодной сборки 9 (VD1). Термореле 8 (KK1) прижато к клинку скобой и винтами М2 (на рис. 2 не показаны). Для улучшения теплопередачи соприкасающиеся поверхности клинка и названных деталей смазаны теплопроводящей пастой КПТ-8.

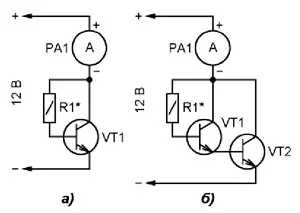

Поскольку статический коэффициент передачи тока базы составных транзисторов серии КТ829 имеет значительный разброс (нормируется только его минимальное значение, равное 750), резисторы R1-R5 до установки на место подобраны для каждого транзистора в отдельности до получения коллекторного тока, равного 1,5 А (рис. 3,а). Отвод тепла от этих резисторов затруднён, поэтому желательно, чтобы на них рассеивалась возможно меньшая мощность. Очевидно, что это возможно при большом сопротивлении резисторов, т. е. при использовании транзисторов с максимально возможным статическим коэффициентом передачи тока.

Рис. 3.

Все электрические соединения выполнены посредством пайки оловянносвинцовым припоем. Для соединения с вилкой 1 применён провод сечением 1 мм2 в теплостойкой изоляции.

По завершении монтажа детали и провода с избытком покрыты автогерметиком 10 и закрыты крышкой 4. Она изготовлена из листовой меди толщиной 0,6...0,8 мм путём выколотки по технологии, применяемой при художественной чеканке с двумя промежуточными отжигами. В месте сопряжения с крышкой 4 трубка 3 расплющена, а крышка опилена для обеспечения плавных сопряжений.

При повторении конструкции крышку рекомендуется временно прикрепить к клинку ножа винтами М2 с гайками. Через сутки, после отверждения герметика, винты можно заменить медными заклёпками с потайной головкой (сразу их ставить нельзя - из-за создаваемых при расклёпывании вибраций герметик вытечет). Излишки герметика удаляют, клинок затачивают, как показано на рис. 2, и шлифуют. Изготовленный таким образом нож обеспечивает рабочую температуру на режущей кромке независимо от интенсивности работы и исключает обгорание мёда. Покрытие монтажа слоем герметика и использование плотно закрывающей его крышки устраняет контакт мёда с припоем, содержащим тяжёлые металлы.

Как отмечалось, ток коллектора транзисторов VT1-VT5 выбран равным 1,5 А. Таким образом, при напряжении питания 12В каждый транзистор потребляет (и рассеивает) мощность 121·5 = 18 Вт. В стационарных условиях нож питают от понижающего трансформатора T1 мощностью 150 Вт. Его вторичные обмотки II.1 и II.2 с напряжением 12 В каждая включены согласно-последовательно. Розетка XS1 соединена с вторичными обмотками трансформатора проводом ПВС 3x1,5. При стыковке розетки XS1 с вилкой XP1 образуется двухполупериодный выпрямитель на диодной сборке VD1. Перемычка между контактами 2 и 3 розетки обеспечивает одновременное включение всех транзисторов, потребляемая ножом мощность при этом составляет 5·18 = 90 Вт.

При работе от автономного источника питание подают на контакты 1 и 2 (потребляемая мощность равна 3·18 = 54 Вт) или 3 и 4 (потребляемая мощность равна 2·18 =36 Вт). Диодная сборка VD1 в этом случае служит для защиты от подачи питающего напряжения в неправильной полярности.

При отсутствии транзисторов серии КТ829 можно применить составные транзисторы из двух обычных (рис. 3,б). В качестве VT1 удобно использовать транзисторы серии КТ315, так как они имеют плоский корпус и наиболее удобны в монтаже, в качестве VT2 - низко- или среднечастотные n-p-n транзисторы в корпусе ТО-220 с максимальной рассеиваемой на коллекторе мощностью не менее 25 Вт, допустимым напряжением между коллектором и эмиттером не менее 25 В и максимальным коллекторным током не менее 3 А (КТ805АМ, КТ805БМ, КТ819 с любым буквенным индексом и т. п.). Сопротивление резистора в базовой цепи должно быть не менее 5 кОм, в противном случае следует заменить транзистор VT1 другим, с большим коэффициентом передачи тока.

Диоды сборки VD1 должны допускать прямой ток не менее 10 А и обратное напряжение не менее 25 В. Это могут быть отечественные сборки КД271АС, КД271ВС, КД272АС, КД272ВС, КД273АС, КД273ВС или отдельные диоды с такими же параметрами в корпусе ТО-220. Герметичное термореле TLRS-9700 с температурой срабатывания +85...95 оС и коммутируемым током 10 А можно заменить двумя термореле YC9700 или KSD9700 с коммутируемым током 5 А, включив их в разрыв проводов, соединяющих эмиттеры групп транзисторов с контактами 2 и 3 вилки XP1.

Нож доступен для изготовления в домашних условиях. Затруднение может возникнуть с пайкой твёрдым припоем, но эту операцию можно выполнить в мастерской металлоремонта или "Рембыттехники", в крайнем случае трубку рукоятки можно прикрепить к клинку ножа заклёпками.

Нож удобен в работе, надёжен и долговечен.

Автор: К. Мороз, г. Белебей, Башкортостан