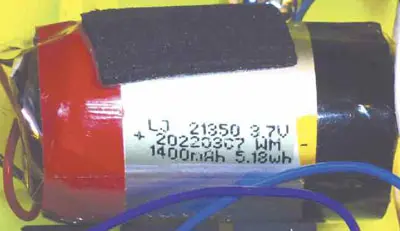

Прочитав в журнале Радио № 7 за 2023 г. на с. 33, 34 статью С. Косинского "Устройство для проверки светодиодных ламп, матриц, стабилитронов", очень захотелось собрать подобное устройство. Мысль об этом давно витала в голове. Только у меня не было потребности в высоком напряжении, поэтому для упрощения конструкции и повышения безопасности работы с устройством я решил отказаться от второго трансформатора, повышающего напряжение. На этапе выбора разъёма для подключения сетевого провода решил сделать аккумуляторное питание, повысив удобство эксплуатации прибора. Изначально планировал использовать Li-Ion аккумулятор типоразмера 18650. Под него был спроектирован и изготовлен корпус устройства. Но в процессе сборки решил установить аккумулятор от электронной сигареты типоразмера 21350 напряжением 3,7 В и ёмкостью 1400 мА·ч (рис. 1). Вотличие от устройства, описанного в указанной выше статье, в моём варианте выходное напряжение не превышает 27 В, поэтому с помощью такого устройства могут быть проверены только относительно низковольтные компоненты. Но для моих потребностей этого напряжения более чем достаточно.

Рис. 1.

Рис. 2.

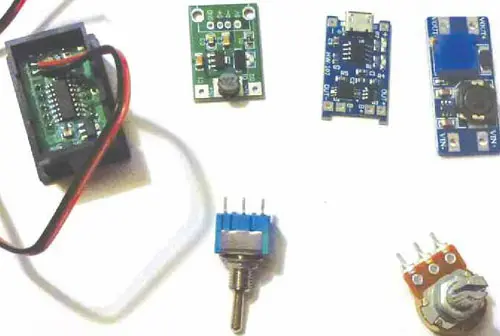

Схема моего варианта устройства приведена на рис. 2. Большая часть устройства собрана из готовых модулей. Дополнительно потребуются только выключатель питания, переменный и постоянный резисторы (рис. 3). Поэтому собрать устройство не составит осо-бых сложностей и доступно даже начинающим радиолюбителям. Аккумулятор подключается к модулю защиты и зарядки А1. Этот модуль имеет наименование HW-107, и на нём установлен разъём microUSB, к которому подключается внешнее зарядное устройство от сотового телефона. Это позволяет за-ряжать аккумулятор, не вынимая его из прибора. Выходное напряжение с модуля А1 через выключатель питания SA1 "Вкл." поступает на остальные модули.

Рис. 3.

Рис. 4.

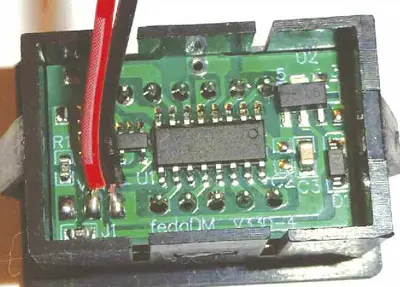

Модуль А2 с наименованием DC-DC 5V OUT повышает напряжение до 5 В, необходимое для питания модуля цифрового трёхразрядного вольтметра А3 (рис. 4). Модуль вольтметра пришлось немного доработать. Изначально он подключался двумя проводами к измеряемому напряжению, от которого и питался сам. Доработка заключается в удалении микросхемы стабилизатора напряжения U1 (78L05) и резистора-перемычки J1 с печатной платы модуля, а также подаче напряжения питания 5 В по отдельному проводу (рис. 5).

Рис. 5.

Модуль А4 (МТ3608) повышает напряжение, используемое для проведения измерений. С помощью подстроечного резистора, расположенного на плате модуля, установлено максимальное выходное напряжение. Мой экземпляр модуля выдаёт напряжение немногим менее 27 В. В случае необходимости оперативной регулировки выходного напряжения этот подстроечный резистор можно заменить переменным и разместить его на верхней части корпуса устройства.

Через постоянный резистор R1 и переменный резистор R2 "Ток" напряжение подаётся на выход устройства - разъёмы Х1 и Х2 "крокодил" и на измерительный вход модуля А3. Резистор R1 ограничивает максимальный ток, который может протекать в измерительной цепи. Резистором R2 устанавливают минимальный ток, который может выдать устройство. Этим же резистором производится оперативная регулировка выходного тока от минимального значения до максимального.

Рис. 6.

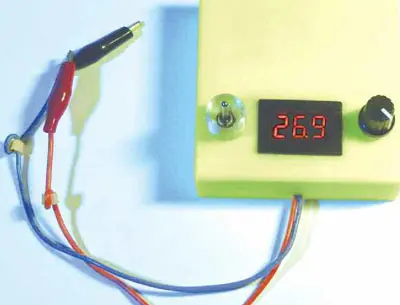

Устройство собрано в корпусе, напечатанном на 30-принтере из пластика PLA. Внешний вид собранного устройства показан на рис. 6. Корпус состоит из верхней и нижней частей, соединённых винтами-саморезами. Для всех модулей в корпусе сделаны нужные крепления и отверстия. Также отверстия сделаны для светодиодного индикатора модуля вольтметра, разъёма microUSB модуля А1, выключателя SA1 и переменного резистора R2. Корпус сконструирован с учётом возможности установки аккумулятора типоразмера 18650 в соответствующий держатель. Аккумуляторы других размеров можно закрепить с помощью двухстороннего скотча. Файлы с чертежами корпуса в формате AutoCAD прилагаются. При повторении устройства нужно учитывать, что с виду одинаковые модули разных производителей могут несколько отличаться по размерам, поэтому перед повторением конструкции необходимо проверить размеры своих модулей и размеры в чертежах. Также следует обратить внимание на то, что при 30-печати пластик может расширяться, и размеры готовой детали несколько отличаются от чертежа. Это нужно учитывать при проверке и изменении размеров корпусных деталей либо изменять соответствующую настройку 30-принтера. По своему опыту и по своим настройкам принтера я делаю запас в линейных размерах: 0,1 мм - для сборки "в натяг", 0,2...0,4 мм - для свободной сборки. Если для крепления деталей требуется завинчивать шуруп в пластиковую деталь, то в этом месте я проектирую квадратное отверстие немного меньшего размера, чем диаметр шурупа. При сборке я сначала не сильно нагреваю шуруп паяльником прямо в том месте, куда его необходимо ввернуть. Как только пластик под шурупом начинает размягчаться, закручиваю шуруп отвёрткой, нарезая для него резьбу. После остывания шуруп выкручиваю и соединяю детали окончательно, закручивая шуруп без усилий и рисков повредить деталь.

Упомянутый в тексте статьи файл чертежей корпуса находится здесь.

Автор: Д. Красносельский, г. Углич Ярославской обл.