Возможно, что некоторые технические решения для изготовления микросборок, но уже с элементами для поверхностного монтажа (SMD), изложенные в статье, окажутся полезными для широкого круга радиолюбителей. Целью были разработка и изготовление собственной гибридной микросборки УМЗЧ со всеми элементами обвязки и с минимальными размерами.

В качестве основы УМЗЧ использована микросхема серии SGM4996 в корпусе TDFN8 (размеры - 3x3 мм), имеющая следующие параметры: максимальная выходная мощность - 1,3 Вт; номинальное сопротивление нагрузки - 8 Ом; напряжение питания - 2,5...5,5 В; коэффициент нелинейных искажений на частоте 1 кГц при выходной мощности 0,6 Вт и напряжении питания 5 В - 0,013 %. Микросхема с мостовым выходом имеет встроенную защиту от коротких замыканий и перегрева.

Здесь следует остановиться на одной особенности. Производитель изготавливает микросхему SGM4996 в корпусе TDFN (с десятью выводами). Автору попался или заказной вариант, или аналог другого завода-изготовителя в корпусе с восемью выводами. Вместе с тем существует полный аналог другой фирмы с маркировкой TS4990IQT и именно в корпусе TDFN8. Он доступен в продаже через интернет-магазины и может быть рекомендован в качестве замены.

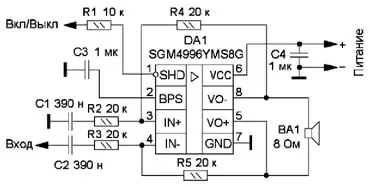

Рассматривать схему и работу собственно усилителя не имеет смысла, так как похожие конструкции уже подробно рассматривались на страницах журнала, например в [1]. Рекомендуемая схема включения микросхемы SGM4996 в корпусе TDFN8 приведена на рис. 1.

Рис. 1. Схема включения микросхемы SGM4996 в корпусе TDFN8

Эта схема и планировалась для изготовления микросборки. Есть лишь одно важное замечание. В цепи управления режимом "Standby" установлен резистор с позиционным обозначением R1. В техническом описании микросхемы производитель рекомендует, чтобы сопротивление этого резистора было не менее 10 кОм. Обратите на это внимание при повторении конструкции.

Рис. 2. Микросхема сотового телефона

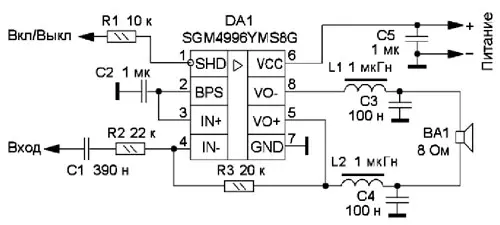

Рис. 3. Схема УМЗЧ

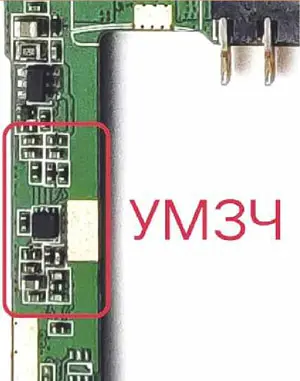

Хотелось бы отметить, что разбирать сделанные на заводе платы порой не менее увлекательное и познавательное занятие, чем разрабатывать и изготавливать собственные. Не стал исключением и вышедший из строя сотовый телефон, ставший донором деталей, в том числе и микросхемы (рис. 2). Восстановленная по печатной плате схема УМЗЧ (рис. 3) и была использована как основа для изготовления микросборки. Здесь было выявлено одно интересное техническое решение китайских инженеров, это - исполнение цепочки Буше-Цобеля L1C3 и L2C4). Наиболее частый вариант её реализации - последовательная цепь из резистора и конденсатора, подключенная параллельно динамической головке. В более полной цепи Буше-Цобеля перед цепью из резистора и конденсатора установлена катушка индуктивности. Инженеры из Поднебесной выбрали вариант такой цепи без резистора. Подобные схемы можно встретить, но очень редко. В принципе, в маломощных УМЗЧ номинал резистора этой цепи нередко всего лишь 1 Ом. Так как с усилителем, имеющим максимальную выходную мощность 1,3 Вт, гнаться к показателям Hi-End аппаратов бессмысленно, в условиях ограниченных размеров печатной платы, почему бы и не принять такое решение как вполне приемлемое. Поэтому микросборка УМЗЧ была собрана по схеме на рис. 3.

С элементной базой и схемотехникой будущего усилителя мы определились довольно легко. А вот сам процесс изготовления контактов для будущей микросборки - задача для радиолюбителя нетривиальная. В настоящее время широкое распространение получила технология пайки плат с так называемыми торцевыми контактами - Halfcut/ Castellated holes (рис. 4), которые представляют собой металлизированные полуотверстия. Но металлизация отверстий - непростая для радиолюбителей технология. Казалось бы, надо забыть про этот вариант контактов для микросборки. Но путём небольшой модификации подхода к реализации такой задачи он оказывается в техническом исполнении даже проще, чем запрессовка наборных штифтов (из множества слоёв медной фольги) в отверстия.

Рис. 4.

В качестве будущих боковых (торцевых) контактов можно использовать медный провод диаметром 1 мм. Кроме того, подойдут и медные лужёные штырьки со старых плат, выполнявших функцию контрольных точек при налаживании электронного прибора на заводе. Например, с платы старого телевизора. Они несколько толще - от 1,1 до 1,5 мм. Для нашей микросборки понадобится нарезать из таких штырьков шесть отрезков длиной 2 мм (с учётом толщины печатной платы в 1,5 мм). По одному устанавливаем штырьки в отверстия и расклёпываем их. В процессе клёпки длина штырька будет уменьшаться, а из-за деформации металла увеличится толщина и произойдёт его самофиксация в отверстии. В совокупности с создавшимися при клёпке шляпками это обеспечит надёжное крепление будущего вывода внутри отверстия в плате. Верхнюю шляпку клёпки можно больше не трогать, а нижнюю необходимо сточить до выравнивания с плоскостью платы. С помощью инструмента, под названием бородок, шляпки штифтов приобретают особенно красивую округлую форму. Только удары не должны быть сильными, поскольку медь - очень мягкий металл.

Рис. 5.

Рис. 6.

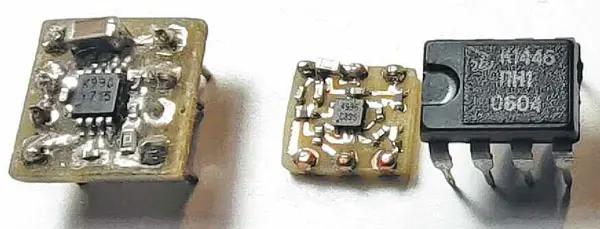

Далее с помощью пайки делаем верхнее соединение клёпки в отверстии с печатным проводником печатной платы, создавая в дополнение к механическому ещё и надёжное электрическое соединение. На следующем этапе формируем необходимые нам по замыслу торцевые металлические контактные поверхности микросборки. Для этого надфилем постепенно и аккуратно стачиваем боковые стороны платы до открытия тела медного штырька на ширину 0,5 мм (рис. 6). Хотя это и неполуотверстие, как на заводе, но отличный боковой контакт получился. Далее поверхность покрываем флюсом и облуживаем. После монтажа деталей микросборка готова. На рис. 7 она показана в центре. Итоговые размеры печатной платы - 7,5x7 мм.

Рис. 7. Микросхема после монтажа

Теперь такую микросборку можно легко устанавливать на плату разрабатываемого вами устройства. К тому же делать это будет удобнее паяльником, нежели феном, и нет риска повредить микросхему. Также, на основе чертежа платы, легко создать шаблон контактных площадок микросборки в программе и использовать его в своих проектах.

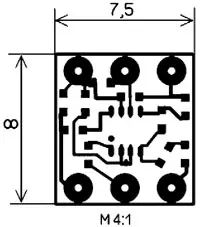

В качестве заготовки для платы использован отрезок фольгированного стеклотекстолита размерами 7,5x8 мм и толщиной 1,5 мм. Можно взять отрезок с несколько большими размерами, а потом излишки можно будет сточить. Перенос рисунка производился по традиционной лазерно-утюжной технологии без особенностей. Качество готовой платы получилось хорошим.

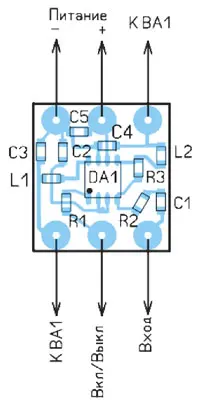

Рис. 8. Чертёж печатной платы устройства

Рис. 9. Схема размещения элементов на плате

Чертёж печатной платы показан на рис. 8. Применены элементы для поверхностного монтажа типоразмера 0402. Схема размещения элементов на плате показана на рис. 9.

Несколько слов об особенностях монтажа. Признаюсь честно, получилось всё не с первого раза. Ошибка всего лишь в 0,2 мм при разводке контактов для выводов микросхемы привела к полному провалу. Вторая попытка и новая плата с правильными размерами стали успешными. Поначалу показалось, что лучшие помощники - паяльная паста и паяльный фен. Однако нет. Детали малых размеров лучше паять методом групповой пайки в специальных паяльных печах с микроконтроллерным управлением процесса разогрева по термопрофилям и с нанесёнными под детали клеем и паяльной маской на плату. Иначе поверхностное натяжение расплавленного металла стягивает детали со своих мест. Проблема вызвана невозможностью точной дозировки наносимой паяльной пасты в домашних условиях и связанным с этим разнесением по времени её плавления в разных точках пайки.

Тем не менее, отличный результат дали применение паяльника с жалом T12-ILS и установка температуры пайки в 320 оС. У этого жала очень тонкий наконечник - менее 1 мм в диаметре. Микросхема и все элементы обвязки были припаяны без касания к выводам, а только к печатным проводникам. Паяльная паста замечательно плавится с расстояния 1 мм от точки её нанесения идущим по фольге теплом. Соединение получается красивым и качественным. Детали необходимо фиксировать пинцетом до момента остывания. Трудоёмко? Да! Но, учитывая размер деталей и то, что под некоторыми из них проходят печатные проводники, ручная контролируемая пайка даёт наилучший конечный результат.

Внимание, паяльную пасту между выводами микросхемы ваткой со спиртом или растворителем не отмыть. Мелкие шарики припоя всё равно остаются на месте и грозят в последующем замыканием. Я привязал смонтированную плату на нитку и промывал в обезжиривателе, хорошо встряхивая флакон так, чтобы было как можно больше мелких пузырьков! Этот способ показал хорошую эффективность.

Если есть желание, можно залить сверху монтаж, например, эпоксидным клеем, и получить реальную собственную микросборку. И даже промаркировать её на своё усмотрение. И не забудьте про финальную точку во всех значениях этой фразы - маркировку первого вывода микросборки.

Чертежи печатной платы находятся здесь (в том числе авторский вариант).

Литература

1.Захаров Д. УМЗЧ "на ногте пальца". - Радио, 2020, № 6, с. 6-9.

2.SGM4996 1.3W Fully Differential Audio Power Amplifier with Selectable Shutdown. - URL: http://www.sg-micro.com/uploads/ soft/20190626/1561532119.pdf (16.03.22).

Автор: Д. Захаров, г. Оренбург